Итальянская командировка. Vincenzo Bernardelli |

15 июня 2010 |

Итак, первая фабрика, которую мне удалось посетить во время своей итальянской командировки, была фабрика Vinchenzo Bernardelli S.p.A.

История

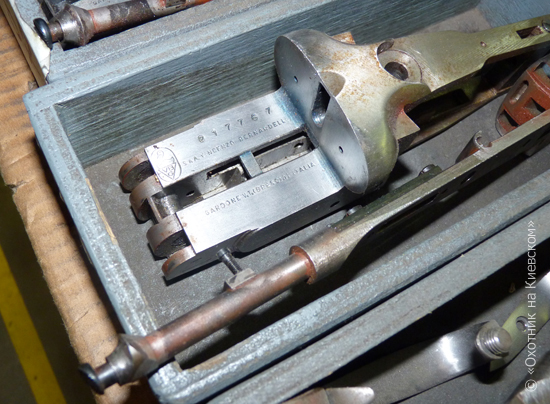

Упоминания о Bernardelli появились ещё в 1721 году, но сам бренд официально был зарегистрирован лишь в 1865 году. Изначально производство находилось в Гардорне. Это буквально две минуты на машине, до нынешнего беретовского офиса. Интересно, почему со здания до сих пор не снята старая табличка с названием фабрики?

Позже фабрика переместилась южнее, в Брешию.

Сегодня это чуть более

Но, военный сегмент Bernardelli не оставили в

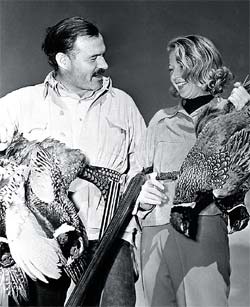

Ещё интересный факт. Одна из двустволок Bernardelli засветилась в человеческой истории.

Дело в том, что сам «старик Хэм» (Эрнест Хемингуэй) имел в своём арсенале горизонталку от этого производителя.

От некоторых ярких моментов из истории компании предлагаю перейти к обзору самой фабрики.

Обзор фабрики Vinchenzo Bernardelli

По приезду на фабрику (в 8.10 по времени), я сразу же отправился в кабинет директора Франческо Гаратти для знакомства. Он вкратце рассказал мне историю компании, о том, как работает фабрика, какое оружие они сейчас выпускают.

После первого знакомства началась экскурсия. Причём Франческо Гаратти сам её проводил и очень подробно отвечал на мои расспросы.

Так выглядит фабрика изнутри.

Условно фабрику можно разделить на 6 секторов.

Первый сектор. Здесь, например, происходит первоначальная обработка заготовок для ствольных коробок у двустволок. Сами же заготовки получают методом формового литья.

Первичная (черновая) обработка заготовок происходит на фрезерных станках.

Второй сектор — сектор высокоточных, максимально автоматизированных станков и сложных технологических процессов, т.е. сектор изготовления деталей для дальнейшей сборки.

После первичной обработки заготовку отправляют уже на станки с ЧПУ для окончательной обработки.

И в итоге, получается готовая ствольная коробка. Её остаётся лишь отшлифовать, заполировать и нанести гравировку.

К гравёру коробка приходит в предварительно подготовленном виде

А покидает рабочее место гравёра в виде маленького оружейного шедевра.

Интересный момент, что ствольная коробка у горизонталок от Bernardelli имеет два отдельных паза для каждого из двух подствольных крюков. Это сделано для обеспечения максимально надёжного запирания ружья и усиления прочности ствольной коробки.

Маленькое отступление по стволам. Благодаря, как высокоточному оборудованию, так и высокой квалификации сотрудников фабрики, Bernardelli позволяет себе изготавливать стволы не только методом глубокого сверления стальных заготовок, но и дорогостоящим методом холодной ковки на радиально-ковочных машинах. При этом, все стволы изготавливаются из высококачественной ствольной стали марки 4ONiCrMo2, отличающейся высокими прочностными и эксплуатационными характеристиками.

Подствольные крюки стволов изготавливаются вырезанием на электроэрозионном станке. Вообще-то, это технология — технология инструментального производства. Для изготовления серийных деталей, обычно её не используют в виду её дороговизны. Но фабрика Bernardelli её использует для обеспечения максимально высокой точности выпускаемой продукции.

После вырезки подствольных крюков, их боковые поверхности шлифуются на шлифовальном станке.

Любопытно, что эжектора делаются с цилиндрическим штоком. Впоследствии часть штока сфрезировывается до полукруглового состояния. Этот способ даёт более плотную подгонку штоков эжекторов друг к другу, согласно требованиям конструкции механизма эжектора.

В этом же секторе ведётся так же не менее технологичное производство деталей для полуавтоматов. Например, изготовление ствольных коробок (сплав «Эргал 55», который сочетает в себе прочность и износостойкость стали и легкость алюминия) для полуавтоматов от Bernardelli на пятикоординатных фрезерных станках с ЧПУ.

После работы станка, ствольную коробку остаётся украсить — шлифовкой, нанесением защитного гальванического покрытия и гравировкой.

Третий сектор — это сектор сборки оружия.

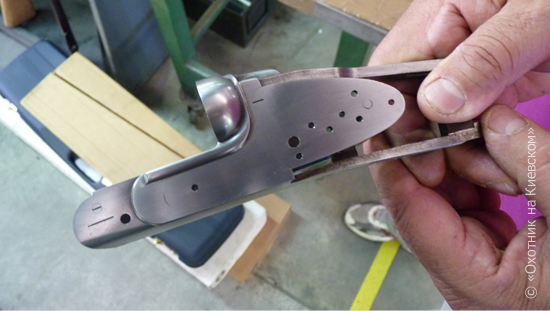

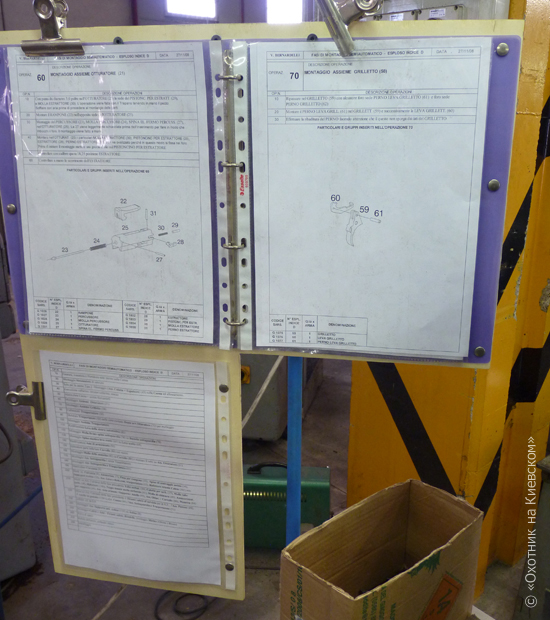

Здесь я заметил разделение процесса сборки оружия по технологическим операциям. Каждый мастер специализируется на своей. На фотографиях технологическая карта конкретной операции и набор деталей для неё.

Основная операция по сборке двуствольного ружья — это «приплотка», т.е. соединение блока стволов со ствольной коробкой и шарниром цевья. Именно качество выполнения этой операции, в основном, определяет функциональность и долговечность ружья в дальнейшем.

На Bernardelli эта операция выполняется настолько тщательно, что у мастера по времени занимает до

который как раз выполняет эту операцию.

И вся эта операция проделывается с помощью вполне не хитрых инструментов.

Мирко считается квалифицированным мастером (стаж самостоятельной работы 5 лет), поэтому так же выполняет помимо приплодки, ещё несколько операций. Например, установка и отладка эжекторов.

Или обработка дульного среза.

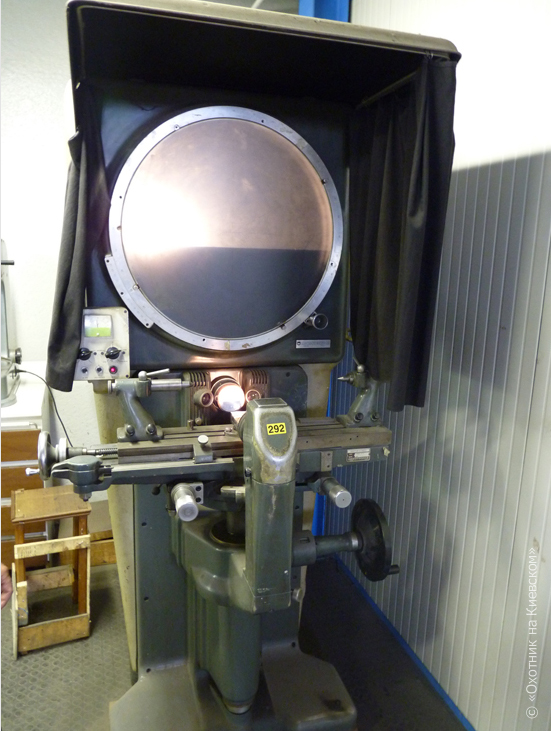

Четвёртый сектор — привычный для нас ОТК (отдел технического контроля). Этот сектор контролирует качество деталей после каждой стадии производства и сборки. Это обеспечивает современное высокоточное оборудование и квалифицированные специалисты.

Самой главной проверкой ружья и его качества, является отстрел на государственной испытательной станции. После отстрела на ГИС, ружьё получает клейма о соответствии принятым нормативам.

После окончательной сборки и отладки всех механизмов ружьё попадает на отстрел (пятый условный сектор фабрики).

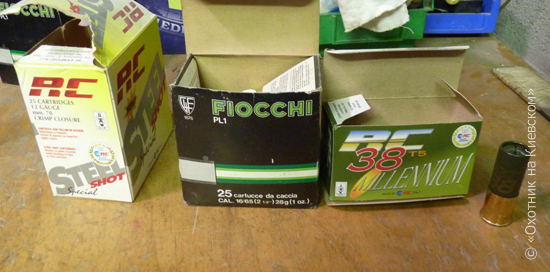

Полуавтоматические ружья проверяют на работу автоматики. Используют при этом боеприпасы с различной пороховой навеской и различной навеской дроби (от

А вот «классику» отстреливают по мишени.

Ну, и наконец, после всего пути от начала производства до испытания,

ружьё комплектуется необходимым количеством дульных сужений

и упаковывается в один из типов пластиковых кейсов.

После чего отправляется на склад готовой продукции.

Вся экскурсия по времени у меня заняла примерно два часа. За это время, помимо производственных вопросов, интересно было уточнить некоторые нюансы по продукции и работе фабрики Bernardelli.

Часть вопросов я уже осветил выше. Например, преемственность поколений на заводе, марка ствольной стали. Помимо этого, удалось узнать о возможности заказа «дерева» под разные руки и типажи («бобровый хвост» или баварский приклад и т.д.). Несмотря на то, что так называемая живучесть ствола и колодки, понятие очень «плавающее», я всё же решил задать этот вопрос в купе с вопросом о статистики дефектовок. Как таковой статистики мне получить не удалось. Скорее всего, не потому, что это «секрет фирмы», а из-за того, что фабрика выпускает действительно качественный продукт. Недаром, Bernardelli даёт трехлетнюю гарантию на выпущенное ими гражданское охотничье оружие.

Вот так, я увидел производство оружия на фабрике Bernardelli. Отдельно хочу поблагодарить директора фабрики Франческо Гаратти за подробнейшую экскурсию,

всех работников фабрики, которых я отвлекал от работы своими расспросами и уточнениями (да ещё и смущал фотоаппаратом).

А напоследок, хочу сообщить, что дополнительные вопросы по фабрике и её продукции можно задать мне по электронной почте (artur @ nobninsk.ru), либо на «Ганзе» в отдельной ветке форума.

Адрес фабрики Bernardelli в интернете — www.bernardelli.com. В скором времени там появится и русская версия сайта.